| NIVA-FAQ | ФОРУМ | НОВИНКИ FAQ | КАРТА САЙТА | ПОИСК ПО САЙТУ |

|

Установка двух коллекторов, доводка и полировка каналов в ГБЦ Автор denpsihspawn |

В Интернете есть много статей про установку двух карбюраторов. Но уверяю вас, что ни одна статья не имеет подробной инструкции по установке, мало фотографий, не описан конкретный ход установки, проблемы, трудности и ошибки при монтаже данной конструкции. В частности, проблема не только в установке карбюраторов, но в первую очередь, в установке коллекторов – в данном случае речь идёт об Оковских коллекторах. С этим связано много легенд, мифов и тому подобных историй: мол, это невозможно сделать, это нереально, на коллекторы от Оки не подходят карбюраторы от классики, каналы на головке отличаются от каналов на коллекторах, они не будут держаться – в общем, всякий бред, который люди сочиняют, не зная.

В данной статье речь пойдёт только, подчеркиваю, ОБ УСТАНОВКЕ КОЛЛЕКТОРОВ!

Попутно вместе с установкой коллекторов я решил довести каналы в головке (полировка каналов – как в головке, так и в коллекторах, устранение резких переходов между головкой и коллекторами, литейных дефектов, увеличение проходного сечения каналов). Я всегда стараюсь охватить максимально возможную эффективность при выполнении каких- либо работ с техникой. Поэтому статья посвящена и называется “УСТАНОВКА ДВУХ КОЛЛЕКТОРОВ, ДОВОДКА И ПОЛИРОВКА КАНАЛОВ В ГБЦ”. Да вот ещё такой момент: помимо фотографий я сделал и видео записи, ссылки на них будут в данной статье – я подумал? что народу будет интересно взглянуть на это творение не только в виде фото, но и на видео!

Про установку карбюраторов, их регулировку и настройку здесь писать не буду – для этого я сделаю специальную статью. Сразу отмечу, что сделаю я её нескоро, не только потому, что это сложно и требует наличия специальных инструментов ну и, конечно, некоторого оборудования, но это еще и время. Плюс ко всему, у меня идёт ремонт двигателя, а именно я его ещё не снял, нет времени, да и в гараже всего на 5 градусов теплее, чем на улице.

Но головку я снял, следовательно, можно приступать к работе!

Я сходил на авторазбор и купил коллектора от Оки, они обошлись мне в два раза дешевле, чем в магазине, да плюс ко всему - это не сильно изнашиваемая деталь. Так что смело можно покупать бэушные. Итого коллектора мне обошлись в 1800 р.

Итак, разрушаю первый миф – якобы на эти коллектора не поставить карбюратор от классики, нужно либо переносить шпильки, либо непонятно что и как но карбюратор не встанет. Судить вам – без комментариев…

|

|

Шпильки выступают на оптимальную высоту, хватит для закручивания гайки, даже шайба влезет. Заводское литьё коллекторов не самое ужасное, что я видел в своей жизни, но всё же вот!

|

|

21 век, корабли летают в космосе, нанотехнологии, а в России до сих пор делают литьё в земельные формы...

На одном из коллекторов сильно завинчены шпильки, их видно в каналах:

Здесь два выхода либо открутить, но тогда может быть подсос воздуха, а может и не быть, либо сточить её. Я открутил и не думаю, что будет подсос воздуха, так как она не очень то и легко поддавалась откручиванию.

Следующий шаг - это приобретение необходимых инструментов, а именно: для начала нужна дрель небольшая Ватт на 500.

Надеюсь, она у всех есть. Ну, если нет - её можно купить.

Почему именно небольшая дрель, да потому, что ей удобно работать и здесь не понадобится большая мощность.

Для грубой обработки, а именно для удаления лишнего

металла, нам понадобится шарошка с закругленной головкой.

Здесь показаны дрель и шарошка:

|

|

Для более чистой обработки использовался набор фигурных шлифовальных головок:

Ещё для работы понадобится ручная шлифмашинка, желательно, с гибким рукавом, и набор маленьких фигурных шлифовальных головок. В наборе шлифмашинки фирмы Skil есть всё необходимое: и рукав и набор маленьких головок. Я ещё дополнительно купил набор для полировки фирмы DREMEL:

|

|

|

|

Итого: дрель 800 р., шарошка 200 р., набор фигурных головок 200 р., ручная шлифмашинка 1200 р., набор для полировки 600 р.

После приобретения всего необходимого нужно полностью разобрать головку, вывернуть все шпильки, выбить направляющие. Сёдла выбивать нет необходимости!

Скажу немного о выпресcовке втулок. В принципе, по ремонту головки на сайте есть статья Ремонтируем головку блока цилиндров в домашних условиях, но у меня по поводу выпресcовки втулок есть большое НО – и я его не побоюсь сказать со всем уважением к автору этой статьи. Дело в том, что я не первый год занимаюсь ремонтом как двигателей, так и их узлов и агрегатов. В статье автор ГАС процесс выпресcовки втулок описан примерно так: "Стучать придётся сильно, надо наносить мощные удары, часть втулки может раскрошиться, не страшно бейте…”! Дополню это троеточие тем, что это, со всем уважением к автору той статьи, не грубое, но всё же нарушение технологии ремонта. Дело в том, что по технологии ремонта головку надо нагреть до 120 градусов – алюминий имеет большой коэффициент расширения. Говоря простыми словами, после нагрева головки до этой температуры отверстие, где сидит направляющая, расширится, и она выбьется намного легче, чем без нагрева.

Да, а чем же всё-таки чревата выпресcовка без нагрева, помимо мощных ударов? У вас вместе с направляющей может выйти часть алюминия, или даже отколется часть металла вокруг отверстия, где сидит направляющая. Если повезёт, этого не произойдет, но из своей практики знаю, везёт не часто. Раньше, когда начинал ремонтировать, сам не грел головку результат – берёшь направляющую, а она заходит без стуков, без напрягов, так от руки. Итог: приходилось искать направляющие с увеличенным наружным диаметром. При запрессовке нужно тоже греть, направляющая зайдет легко и будет сидеть надёжно.

Расскажу немного о технологии нагрева, раз уж я его упомянул. Я делал всё просто: брал два кирпича, ставил на них ТЭН на 220 вольт, клал на ТЭН головку, накрывал её сверху картонной коробкой, чтобы тепло быстро не уходило, соответственно, процесс нагрева идёт быстрее. Это небольшое нарушение правил пожарной безопасности, так что за всем процессом надо следить внимательно, чтоб ничего не загорелось и чтобы не перегреть головку. После нагрева можно не сильно торопясь выбить втулки или забить в зависимости, что вам надо (нужная температура держится примерно от 10 до 30 минут, продолжительность зависит от температуры окружающей среды), на восемь направляющих её нагрева точно хватит. Головку нежелательно перегревать выше 150 градусов – покоробит, можете не сомневаться, знаю на своём же горьком опыте. Не повторяйте моих ошибок! Как же узнать температуру? Если есть, чем замерить, это здорово, но, пожалуй, не у всех есть бесконтактный термотестер или хотя бы термометр со шкалой на градусов 200. Я делал вот как: берём клизму или шприц, и капаем на головку воду по каплям. Ну, если ни шприца, ни клизмы нету - можно просто плюнуть – я не сторонник плевать, и тем не менее. Как только вы видите, что вода при попадании на нагретую поверхность начинает испаряться с небольшим вскипанием (температура при этом примерно от 115 до 130 градусов) всё - нужно прекратить нагрев и заняться выпрессовкой или запрессовкой направляющих. Да, при выпрессовке седел, если вам нужно их поменять, греть нужно по- любому - это даже не обсуждается!

Итак, я выбил направляющие, зачем же я это сделал? Как уже говорилось, я собираюсь доводить и полировать каналы в головке, до конца это не получится сделать: мешают направляющие, особенно, в выпускных каналах. Они и без того тяжело поддавались обработке, да и плоха обзорность при установке коллекторов, а именно без втулок лучше видно сопряжение с головкой. Для удобства осмотра всех неровностей каналов, да и просто чтобы постоянно не пачкаться, отмойте головку и коллектора от масла и смолистых отложений. Покупать дорогие средства нет смысла, так как обычный порошок с горячей водой, справится с этой задачей на ура. Не забудьте после мытья продуть все каналы сжатым воздухом и высушить головку и коллектора.

Чтобы правильно совместить каналы, я разработал свою технологию. Не знаю, может она где уже и применялась, но я ни к каким источникам не обращался. Чтобы правильно выставить коллектора, я решил воспользоваться отверстиями в головке и в коллекторах, а именно тосольный канал. Взял медную трубку на 8 мм и нарезал на ней резьбу М8. Нарезал я её примерно 15 мм с лишним. Для удобства закручивания я взял и расплющил противоположный от резьбы конец трубки. Вот данное изделие:

Трубка по длине получилась, где-то 60 мм, таких трубок нам нужно 2 - по числу коллекторов. Тосольные каналы имеют отверстие как раз для нарезки резьбы М8, так что берём метчики первого и второго прохода на М8 и нарезаем резьбу в глубину на 20 мм. После этого закручиваем данные трубки, лучше руками, а то можно их обломать на стыке, где кончается резьба и начинается трубка. Да вот еще один момент, связанный с выбором подходящей медной трубки. Дело в том, что трубки бывают с разной толщиной стенок. Постарайтесь выбрать трубку с толщиной стенки более 0,9 мм. В принципе, подойдёт и трубка со стенками на 1,1 мм, если найдёте потолще - используйте её. Можно, в принципе, её выточить на токарном станке, только это дополнительная работа, да и из меди точить не сильно рекомендую, сверло залипает. У меня- то с подобными трубками дефицита нет, так как в данный момент я работаю на переоборудовании машин на газ.

Лишнее я отпилил болгаркой, надо, чтобы на 10 мм выступала ненарезанная часть после резьбы, и довел надфилями. С коллекторов нужно убрать “лишний металл” в местах показанных на рисунках.

Что было:

|

|

Что стало:

|

|

В месте, где идёт ухо с отверстием, делаем пропил под шпильку:

А в месте, где стоят технологические заглушки на рубашке охлаждения, снимаем алюминий до стальной пробки, в этом месте проходит выпускной коллектор:

На другом коллекторе делаем то же самое, но с противоположной стороны.

Вворачиваем шпильки и устанавливаем выпускной коллектор. Зазор между нижней частью коллектора и плоскостью окончания головки надо выставить минимальным:

Если этого не сделать, придется, снимать слишком много металла с заглушек рубашки охлаждения коллекторов, и в итоге вы можете проделать там дыру!

После затяжки центрального болта коллектора и самых крайних болтов, нужно примерить впускные коллектора. Если они не встают, то вы, наверно, сняли мало металла в тех местах, где находятся другие элементы конструкции (шпильки и выпускной коллектор). Если сняли достаточно металла, то всё, коллектора встают идеально, и ещё даже есть зазоры, а зазоры обязательно должны быть!!! Так как коллектора придется крутить- вертеть по- всякому, пока не получите параллельных плоскостей - вот как здесь:

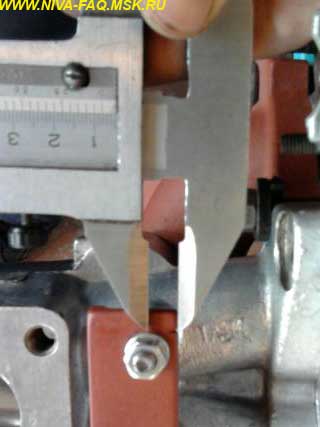

Лучше использовать точную ровную поверхность штангена. В данный момент нужно, чтобы между поверхностями под карбюратор не было зазоров. Если так оно и есть, переходим к следующей стадии. Если же заметна непараллельность и вы никак не можете её устранить поворотом коллекторов влево или вправо, значит, вы опять же сняли, недостаточно металла.

Далее нам, прежде чем мы займёмся доводкой каналов коллектора, надо закрепить их. Вот как я это делал: берём 6 шайб, 5 толстых (лежат под болтами крепления постели) и 1 тонкую, которые обычно лежат под гайкой коллекторов. Берём и пилим одну толстую и одну тонкую шайбу болгаркой ровно пополам. Получается вот так:

|

|

Эти шайбы (которые мы распилили) будут лежать так. Это - толстая:

А здесь тонкая:

Я надеюсь, что вы поняли, для чего они там стоят, но если всё-таки не поняли, то эти шайбы компенсируют разницу высот выпускного и оковских коллекторов. Для надёжной фиксации я поверх этих “полушайб” положил толстые шайбы, так как в перспективе затянуто будет весьма- таки надёжно. Я подумал, чтобы если всё таки будет небольшой перекос, то толстые шайбы не деформируются и крепко притянут оковские коллектора!

Вот крепление одного из коллекторов:

|

|

Вот крепление второго коллектора:

|

|

Как видно на фото, я пометил маркером положение коллекторов. Дело в том, что все манипуляции я делал первый раз, мне приходилось неоднократно снимать и одевать их на прежнее место. Слёдующие действия, сразу говорю, придуманы не мной, мне подсказал парень, который в тюнинге работает уже лет 5-7. Он мне предложил следующее: чтобы правильно выставить коллектора как впускные, так и выпускной коллектор, нужно взять краску (аэрозольную) и побрызгать её в каналы, чтобы выяснить, где есть несовпадения, и видеть, что где надо подогнать, довести до нужного состояния. То, что сказано выше, я передал дословно и, может быть, не очень понятно, но прежде, чем объяснять смысл да и саму технологию, показывать фото, я немного скажу о том, что даёт правильное сопряжение коллекторов с головкой и шероховатость поверхности каналов.

Я читал на форуме, что многие делают так и сяк, полируют каналы, увеличивают их диаметр, спорят о том, что завихрения это хорошо, другие говорят это плохо. Все топчутся вокруг до около и не могут прийти к верному (хотя бы единому решению). Я считаю, что пора положить всему этому конец и чётко сформулировать то, что на самом деле есть в природе, а не высказывать гипотезы, основанные на собственных соображениях. К тому же надо объяснить для чего, с какой целью я довожу каналы, полирую их и что в итоге хочу получить!!! Вообще, по этому вопросу действительно много мнений. Попробуем в начале разобраться с одним из вопросов, а именно - с шероховатостью поверхности, как она влияет на процесс смесеобразования и на сопротивление движению потока.

Дело в том, что если рассматривать этот вид доводки в отношении инжекторных двигателей, здесь всё проще, чем с карбюраторными: чем меньше шероховатость поверхности, тем меньше сопротивление, тем больше мы загоним топлива - воздушной смеси - в цилиндр при тех же неизменных параметрах ДВС. На счёт карбюраторных возникает спор: с одной стороны, большая шероховатость - это большая площадь соприкосновения не испарённого топлива с разогретыми стенками впускного коллектора. Это, соответственно, даёт улучшенное испарение и лучшее перемешивание за счет завихрений от всех этих неровностей, что так же “якобы” сказывается на работе двигателя и на расходе топлива. Могу обрадовать тех, кто так считает: это не соизмеримо с тем сопротивлением, которое оказывает шероховатость на процесс смесеобразования и на испарения топлива. Насосные потери из-за того, что стоит карбюратор, и без того большие (примерно 5% от КПД). Да ко всему этому великолепию эти завихрения превращают ламинарный поток движения смеси в турбулентный, а это, дорогие и уважаемые читатели, уменьшает живое сечение потока, добавляет ещё большее сопротивление, и в итоге вместо плюсов лично я вижу только одни минусы.

Кстати, одна из причин установки двух коллекторов, а в перспективе двух карбюраторов - это уменьшение сопротивления и улучшенное равномерное распределение смеси по цилиндрам, ведь в обычном коллекторе смесь не синхронизирована ни по количеству, ни по времени поступления в цилиндр. Может, кто замечал, что при разборке двигателя на 1 и 4 поршнях нагар светлее, чем на 2 и 3. Это свидетельствует о том, что в 1 и 4 цилиндры смесь поступала беднее, чем во 2 и 3. Все эти прелести из-за того, что длина у них неодинаковая. Для улучшенного смесеобразования и испарения топлива есть в мировой практике несколько научных изысканий. Некоторые я попробовал и знаете, что одна вещь все-таки работает (проверенно на пяти машинах на всех пяти был обнаружен положительный эффект). Что за машины спросите вы? Нива, семёрка, две девятки, Волга. И на всех была улучшена динамика, меньше стал расход топлива, облегчился запуск двигателя, особенно в зимнее время, уменьшился расход топлива. Вы восторженно ждете, что я напишу, что за чудо вещь! Кстати, её очень легко изготовить в домашних условиях, с помощью подручных средств и материалов, но я такой сякой, нехороший человек не буду вам пока раскрывать секрет данного девайса! Не потому что я жадный и хочу, чтобы это было только у меня (ну не считая тех четырёх машин), а потому, что это будет какая- то каша, если я ещё и про это подробно напишу в данной статье. Лучше для этого новшества я сделаю специальную статью, к вашей радости она будет раньше намного, чем статья про установку двух карбюраторов!!! Но вот что касается шероховатости поверхности, на рисунке показано движение потока и те самые шероховатости, которые нам портят жизнь, круговыми стрелками показаны завихрения, а прямыми движение потока.

Теперь судите сами: по сути из-за завихрений уменьшается сечение и без того неидеальных каналов, это ой как сказывается на динамике и на отложении смолистых соединений. А на полированную поверхность смолистые соединения почти не прилипают! Если все мои старания вам всё равно непонятны или вы мне не верите, тогда посоветую обратиться к научной литературе, а именно почитать книги по гидравлике, а именно раздел “Гидродинамика”. Как процессы в гидравлике связаны с движением топливо-воздушной смеси? Да очень просто. Топливо-воздушная смесь тоже имеет плотность, вес, инерцию, а значит, к ней могут быть применимы некоторые законы движения потока жидкости, в данном случае законы турбулентного и ламинарного движения потока жидкости.

Что касается сопряжения головки с коллектором, здесь та же ситуация, только завихрения происходят оттого, что идущий поток ударяется в ступеньку, образованную несовпадением каналов из-за литейных дефектов или может кривых рук тех, кто делал эти детали. Если чего-то непонятно, то вот чертёж:

При этом наиболее сильное влияние на процесс турбулизации потока оказывает несовпадение каналов. Выступы шероховатостей я видел до 2 мм, а вот несовпадения каналов наблюдал до 6 мм, причем проходное сечение получалось меньше, чем каналы. Лично у меня на ГБЦ и стандартном коллекторе было расхождение от 1 до 2 мм.

Но это ещё не все, поскольку между коллектором и головкой стоит прокладка, которая тоже сделана плюс- минус 3-4 мм. По сути, получается тот же процесс, что и несовпадение каналов, только здесь площадь ступеньки (выступающей части прокладки) быть больше, чем при несовпадении каналов.

Если исправить описанные выше проблемы, в итоге получится уменьшение числа оборотов, при которых достигается максимальный крутящий момент и увеличение мощности на высоких оборотах.

Начиная обработку головки, да и коллекторов тоже, их нужно отмыть (см. выше), чтобы видеть масштабы литейных дефектов. После того, как всё отмыто и коллектора закреплены с выставлением всех зазоров и параллельных плоскостей, я взял аэрозольную грунтовку (до этого пробовал чёрную аэрозольную краску, но она сильно жидкая и были подтёки):

Брызгать её нужно со стороны камеры сгорания во впускной канал, так как я до этого увеличил диаметр каналов с 30 мм до 34 мм. Грунтовка оседает на выступающие части металла коллектора, и мы видим размеры тех самых ступенек, которые дают только дополнительное сопротивление:

С выпускными каналами выполняются те же действия. Если вы не увеличивали каналы, как это сделал я, а просто хотите сделать правильное совпадение каналов (правильное сопряжение), то брызганье краской в каналы головки может дать неполную картину, нужно ещё побрызгать в каналы коллектора через камеру, от которой к головке идут каналы. То же самое и с выпускным коллектором и выпускными каналами.

После проведения данной операции по выявлению несопряженности каналов, приступаем к грубой механической обработке каналов (у меня получилось 6 видов обработки) шарошкой. С её помощью можно легко и быстро снять ненужный металл в тех местах, где осела грунтовка, или снять крупные шероховатости, а также шарошкой можно увеличить диаметр канала. Даже если канал получился не совсем круглым, овальным, здесь нет ничего страшного, на некоторых иномарках я видел и не только овальную форму:

|

|

Вот как выглядят каналы с грубой обработкой:

|

|

После грубой обработки нужно увеличить чистоту поверхности (сделать маленькие неровности ещё меньше). Делаем это с помощью набора маленьких абразивных головок и ручной шлифмашинки. Вот тут- то и понадобится тот самый гибкий рукав, так как длина ножки головки не позволяет использовать дрель или шлифмашинку без гибкого рукава.

Мне понадобились для данной обработки следующие головки:

|

|

Что касается процесса обработки, то тут надо не прикладывать чрезмерных усилий, чтобы сильно не поцарапать поверхность, а снять забоины и риски после обработки шарошкой. Ещё при обработке инструмент нагревается, и клей, который находится между абразивной частью и металлической ножкой может расплавиться - головка от ножки может просто отвалится. Плюс ко всему этому на нее налипает алюминий! Как же избавится от этих проблем? Конечно, инструмент можно охлаждать водой, но я макал её в соляру - она охлаждалась, плюс соляра не даёт алюминию налипать на головку. Кроме того, обработка получается более мягкой, ровной, меньше получается рисок.

После этого вида обработки можно взять мелкоабразивные резиновые диски:

Но, попробовав обрабатывать ими, я пришёл к выводу, что обрабатывать хорошо и очень удобно, но на один канал надо восемь таких дисков, плюс они стоят 50 р. за штуку, каналов у нас восемь да плюс ещё и коллектора от Оки - считайте сами. Я хоть и не жалею денег на свои безумные затеи, но всё- таки обработка этими резиновыми дисками - расточительство. И я поступил так: купил два листа наждачной бумаги 20x20 см Р80 и Р300 вроде бы. Для обработки наждачной бумагой нам понадобится опять соляра, чтобы опять же избежать, процесса залипания метала на бумагу и чтобы обработка была мягкой.

Обрабатываем возвратно- поступательными движениями, периодически смачивая поверхность обработки соляркой. Сначала обрабатываем Р80, а потом Р300. После этой обработки поверхность выглядит, как полированная, и, в принципе, на этом можно закончить обработку:

Но, как говорил мой учитель и наставник – “Хочешь сделать красиво - постарайся”! Так что я продолжаю статью!

После обработки наждачной бумагой надо всё насухо вытереть и взять те самые мелкоабразивные диски, мне хватило двух на все каналы, как коллектора, так и головки, да ещё такой момент: соляркой смачивать поверхность не надо.

После того, как произведена обработка (шлифовка) абразивными дисками, производится полировка поверхности с помощью вот этих насадок:

|

|

|

|

Я пользовался для полировки пастой ГОИ. Чтобы паста не залипала на поверхности обработки, поверхность обработки надо слегка протирать тряпкой смоченной соляркой. После всех этих операций нужно все каналы и отверстия головки и коллекторов промыть в солярке, дабы смыть весь абразив, вода с этим не справится.

Но солярку надо смыть, хорошо с этим справляется горячая вода, чем горячее тем лучше. Если есть возможность, её можно смыть аппаратом высокого давления (например KARCHER или Black&Decker).

И вот мы видим всё затраченные труды, то есть, видим своё отражение в блестящих отполированных каналах:

Видео1: доведённые и отполированные каналы ГБЦ.

Видео2: доведённые и отполированные каналы ГБЦ (вид со стороны камеры сгорания).

Видео3: доведённые и отполированные каналы ГБЦ (вид со стороны камеры сгорания). Видим геометрию каналов.

|

|

|

|

Видео4: коллектора с доведёнными и отполированными каналами.

Для контрольной проверки сопряжения каналов можно провести повторную операцию с использованием грунтовки, я это делал. Если всё нормально, можно их крепить к головке.

С прокладкой бороться несложно. Напильником ее не доработаешь, следует воспользоваться ручной шлифмашинкой или круглым напильником, зажатым в дрели. Прокладка дорабатывается по месту.

Вот как коллектора стоят на головке блока цилиндров:

|

|

Видео5: предварительная примерка коллекторов к ГБЦ.

Для надёжного крепления коллекторов в трёх точках, а не в двух, я изготовил П–образный кронштейн, который будет стоять на центральной длинной шпильке. Расстояние между ножками кронштейна 90 мм:

Толщина металла 5 мм:

Высота его не 57 мм как показано на фото, а меньше, так как в процессе доработок я сделал её 52 мм:

Ширина кронштейна примерно 25-30 мм, точно не мерил, это не так уж и важно. Отверстие в центре диаметром 9 мм:

Вот общий вид кронштейна:

На своём месте он выглядит так:

|

|

|

|

Видео6: Окончательная сборка.

Видео7: Окончательная сборка (вид со стороны камеры сгорания).

На фото гайка еле навинчена на резьбу, именно поэтому я сделал высоту кронштейна не 57 мм, а 52 мм. На следующих фото вы увидите уже выступающую резьбу.

Для дополнительной жёсткости и надёжности крепления данной конструкции, а именно крепления коллекторов, я изготовил дополнительную крепёжную планку из уголка на 25 мм:

Плюс эта планка превращает два разрозненных коллектора в единое целое, например, для того, если приспичит снимать коллектора, не трогая головки и чтобы потом не мучится выставлять их по каналам и добиваться их параллельности. Снял-поставил - очень удобно! Длина уголка 250 мм:

Отпилил лишнюю часть ребра, которая упиралась в коллектора, и оставил ребро 7 мм:

Расстояние от центра отверстия под шпильку и ребром сделал 8 мм:

Финальная версия вот:

Видео8: финальная версия.

Вот и всё!

P. S. Ждите других статей. Пишите, если возникают какие-то вопросы по данной статье и что непонятно, с радостью отвечу.

С уважением, denpsihspawn.

Видеоматериалы выложены при содействии george.

31.01.10.

Дополнение автора.

Прошло немного времени, и у меня по моей работе появились изменения. Это приятные изменения! Я долго думал над тем, что ещё можно улучшить и что ещё можно сделать с головкой, чтобы получить лучшие характеристики, чем со стандартными деталями. Просматривая много статей в Интернете по работам других людей, я случайно наткнулся сайт Мастерской Тюнинга Динаметрика. Среди материалов по тюнингу и тюнинговым деталям я нашел в их магазине выпускной коллектор с каналами увеличенного диаметра и с трубами одинаковой длины. Так как я давно хотел поставить наддув, а со стандартным коллектором это всё весьма не просто, сначала отложил эту задумку в сторону, но когда я увидел вот это

в моей голове сразу вспомнилась та идея про наддув.

“Почему именно этот коллектор?” - спросите, наверное, вы, хотя на сайте представлены и другие пауки по более низкой цене. Этот коллектор с приёмной трубой, и эта приёмная труба отсоединяется, что позволяет без переделки коллектора перевернуть и переварить трубу под наддув - и это для моей задумки самый лучший вариант. Плюс по фото с сайта видно, что сделано качественно! Что касательно заказа, я долго думал, сомневался: заказывать или нет. Меня, как человека по жизни осторожного, смутил тот факт, что сначала нужно отправить всю сумму на счет данной мастерской, а потом формируется и отправляется заказ тем способом, которым заказчик выберет. Как многие люди я подумал: “Ага, отправлю деньги и с концами!”, много лазил по форуму (у них на сайте есть свой форум), читал отзывы людей, думал, сомневался, но после того, как позадавал вопросы Алексею Игоревичу, старшему специалисту, решился и сделал заказ! Деньги шли примерно 5 дней, как и оговаривалось при оформлении заказа, Алексей сообщил мне на шестой день об отправке товара. Через 5 дней мне сообщили, чтобы я забрал свой товар в компании по грузоперевозкам. Четно говоря, было небольшое волнение при получении товара: “А вдруг пришло не то, что я заказывал, вдруг там куча хлама вместо коллектора!??”. Но когда я увидел, то, что лежало в коробке, радости и восторгу не было предела! Нисколько не преувеличивая, скажу, что качество изделия оказалось изумительное, я даже не думал, что деталь окажется такого качества:

Сразу видно: делали не любители, а профи, напильником дорабатывать не пришлось!

Что касается установки двух коллекторов, то тут есть некоторые доработки. Дело в том, что “паук” изготовлен с учетом установки стандартного впускного коллектора и, кстати, встаёт на своё место идеально:

|

|

Что касается “паука”, я его примерял в сборе с головкой к двигателю, и туда он тоже встаёт идеально. К сожалению, на тот момент, когда я примерял всё это дело к блоку, у меня не было технической возможности сфотографировать. Фото будут, но позже, так как я в данный момент вытащил блок и произвожу его ремонт.

Для того, чтобы оковские коллектора встали на головку, нужно произвести спиливание нижнего уха на обоих коллекторах, так как на “пауке” в этом месте идёт планка жёсткости:

На одном из коллекторов пришлось сильно снять металл в области заглушки рубашки подогрева коллектора, так как в этом месте идёт одна из труб “паука”:

|

|

Вот фото коллектора на котором я снимал металл:

|

|

|

|

Дыру на коллекторе мне заварили аргонной сваркой, и заключительная сборка выглядит так:

|

|

Вот и всё!

16.03.10.

Дополнение автора.

По просьбе некоторых пользователей сайта Нива 4х4 я провел два эксперимента, чтобы окончательно поставить точку в некоторых вопросах, на которые я и сам не знал ответы.

Ниже будут приведены видео, так как они будут без звука, я постараюсь кратко, но внятно объяснить суть и ход эксперимента. Первый актуальный вопрос, который мне задал один из пользователей, звучит примерно так: “Трубы, понятно, большего диаметра, разве у них длина одинаковая? 2 и 3 короче, как не крути”. Мне и самому стало интересно: а действительно ли длина одинаковая?

Ход эксперимента такой: я взял рулетку и произвёл обмер первого и второго выпускного канала, остальные я не мерил, так как 2 и 3, 4 и 1 одинаковые!

Видео9: Обмер первичных труб.Как видно из ролика, длина у них одинаковая!

Второй эксперимент отвечает уже на мой вопрос, собственно я и взял этот коллектор с надеждой на то, что он будит

эжекционного типа. Для тех, кто не знаком с понятием

"эжекция", приведу цитату из книги Степанова

Тюнинг автомобильных двигателей: СПб., 2000. - 82 с.: ил.

“Следуя по коллектору, поток ОГ вызывает эжекцию в выпускных патрубках. В свою очередь, газовые потоки в выпускных патрубках вызывают эжекцию в выпускном коллекторе. Благодаря наличию эжекции во время перекрытия клапанов в выпускных патрубках двигателя с турбонаддувом происходит понижение давления относительно уровня давления перед турбиной. При правильно подобранных фазах газораспределения это позволяет улучшить очистку цилиндров и их наполнение, что положительно сказывается на мощности и экономичности двигателя.”

Говоря простыми словами, эжекция улучшает продувку цилиндров.

А теперь касательно второго эксперимента. Я взял коллектор эжекционного типа, тот, который я купил в компании Динаметрика (см. выше), подал в один из первичных патрубков сжатый воздух из компрессора. За счёт уникальной геометрии коллектора возник эжекционный эффект, и в других каналах (в которые не подавался сжатый воздух) возникло разряжение. Разряжение я фиксировал так: зажег обычную зажигалку и при поднесении её к каналам, в которых должно было создаваться разряжение, мы видим как пламя затягивает в канал, что в свою очередь свидетельствует о наличии разрежения, то есть эжекция. Мы наблюдаем ничто иное, как ЭЖЕКЦИОННЫЙ ЭФФЕКТ!

Видео10: Эжекционное действие.

То же самое можно посмотреть по ссылке: http://www.youtube.com/watch?v=CgJINvea0ss&layer_token=5cca68af4abd8c26

Вот и всё!

08.04.10.